微粉网 - 粉体公共服务平台

- 当前位置:

- 首页

- 设备资讯

- 辊压机生料终粉磨系统选粉机优化改进

-

-

-

辊压机生料终粉磨系统选粉机优化改进

-

- 2024-09-20 10:15:13

- 粉体设备网

-

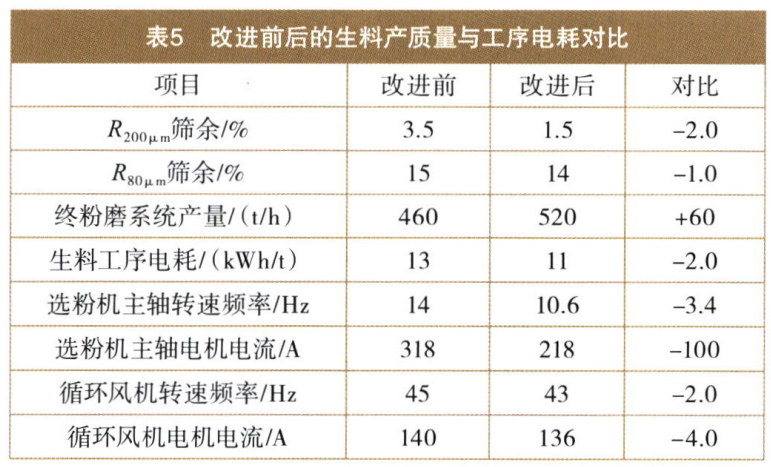

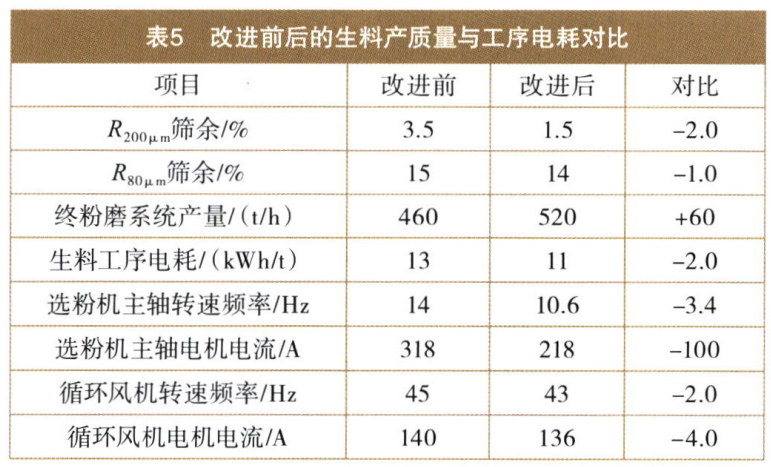

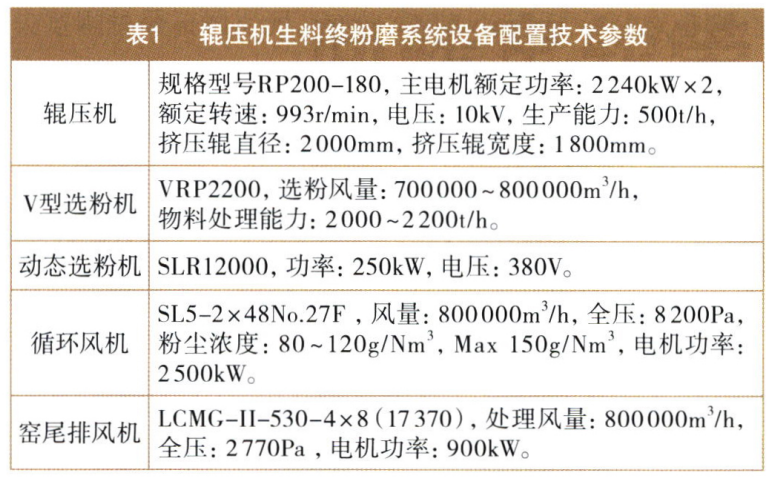

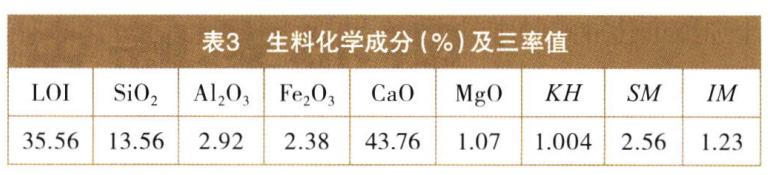

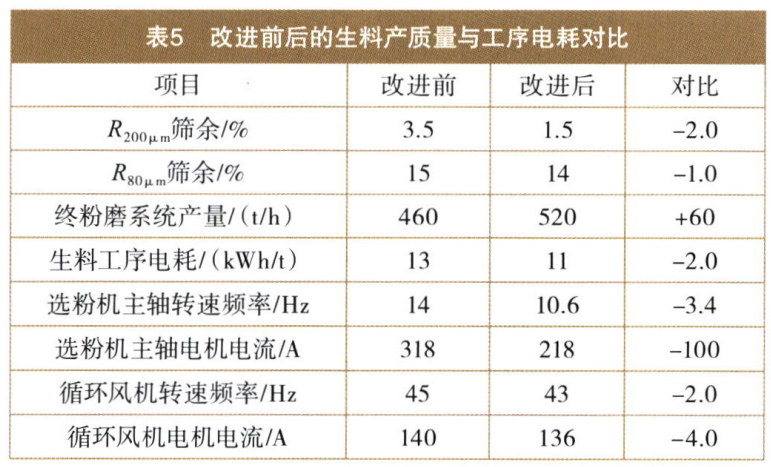

该公司5000t/d预分解窑熟料生产线,生料制备配置一套RP200-180辊压机终粉磨系统。运行初期,由于动态选粉机选粉效率低,不但生料产量偏低,系统粉磨电耗在13kWh/t左右,而且生料R200μm粗颗粒筛余偏粗,在3.5%~5.0%之间,严重影响熟料煅烧质量。经分析认为,该终粉磨系统中动态选粉机存在一定技术问题,采取针对性调整措施,通过有效增大选粉室分级区,并对密封迷宫间隙进行处理后,系统产量由460t/h提高至500t/h,粉磨电耗降至11kWh/t。同时,生料R200μm粗颗粒筛余量降至1.5%,取得增产、节电,降低生料细度的综合技术经济效果。关键词:辊压机;生料终粉磨;选粉机分级效率;粉磨系统电耗 我公司2021年5月建成投产5000t/d新型干法熟料生产线,生料制备配置一套设计能力500t/h的RP200-180辊压机终粉磨系统。该生料终粉磨系统在投运初期,产量只有460t/h左右(中控操作实际投料量),生料粉磨工序电耗高达13kWh/t左右(不含尾排风机)没有达到系统产量与粉磨电耗设计值。同时,生料R80μm筛余波动在14%~18%(R200μm粗颗粒筛余一直在3.5%~5.0%之间),也没有实现选粉机厂家承诺的R80μm筛余≤16%以及Rzo0m筛余≤1.5%的设计指标。尤其是R200μm粗颗粒筛余量偏大,均在2.5%以上,生料磨细度整体偏粗,在一定程度上会影响到窑系统熟料烧成质量。

生料粒度分析仪监控的R80μm筛余以及R200μm筛余数据见表2。

由表2数据可知,由现场粒度分析仪的数据显示,生料中的R200μm粗颗粒含量较高。 为降低生料中R200μm粗颗粒含量,将R200μm筛余量控制指标≤1.5%,满足生料质量控制指标与熟料煅烧技术要求。一般要采取降低循环风机用风量或者提高选粉机主轴转速等技术措施进行应对,但是,这种操作方式势必会提高终粉磨系统的循环负荷,降低生料粉磨系统产量,同时也会导致辊压机挤压做功效率下降,造成系统无功循环加剧,最终引起系统电耗增加,得不偿失。 通过对生产现场工艺与设备排查与分析,系统中动态选粉机分级精度和分级效率比较低,导致生料细度跑粗。决定从改进动态选粉机分级效率入手,有效提高选粉机分级效率,降低粉磨系统循环负荷,可以使选粉机做到应选尽选四。 提高动态选粉机的分级效率,能够显著降低生料终粉磨系统循环负荷,降低生料中的R200μm粗颗粒含量以及筛余值。在大幅度提高生料系统产量,降低粉磨电耗的同时,由于连锁反应,还能够对熟料烧成工序产生积极影响。

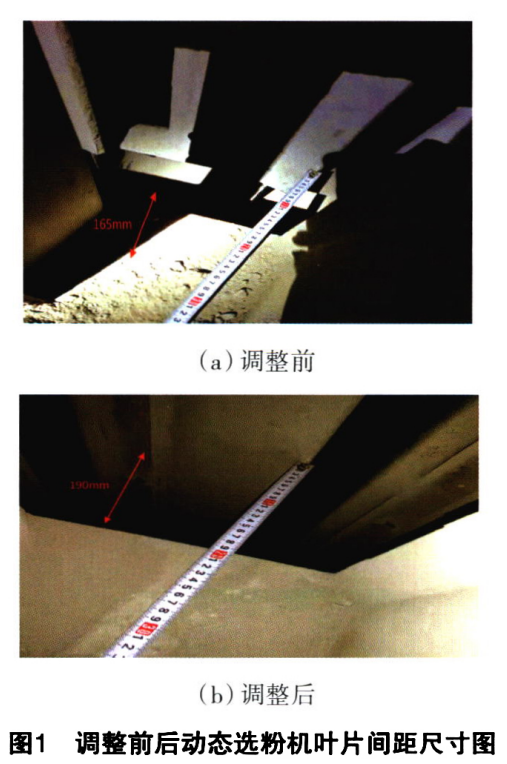

在系统设备停机条件下,对动态选粉机风管接口、控制阀门以及内部结构进行仔细排查发现,动态选粉机迷宫密封间隙偏大,容易引起生料粗颗粒泄漏,细度不易受控。静叶片间隙不合理,在运行过程中难以形成稳定的空气分级流场,造成选粉机分级精度和分级效率偏低。由此导致生料R200μm粗颗粒泄漏,细度不易控制,严重影响到辊压机生料终粉磨系统生产能力发挥。 通过调整选粉机导风叶片角度,将导风叶片与转子之间的选粉区域扩大,能够显著提高选粉机选粉效率,最终达到提高系统产量,降低生料R200μm筛余和粉磨工序电耗的目的。 调整静叶片的具体方法与步骤:先将叶片顶端的螺栓松动,根据动态选粉机选粉室内部实际尺寸,将原静叶片与转子的直径方向的间距尺寸由165mm增加至195mm。调整后,进一步扩大选粉室有效选粉区域,显著提高选粉机分级精度和分级效率。同时,将密封迷宫间隙进行处理,把间隙大与间隙小的部位调整到尺寸一致,杜绝选粉机内部气流短路以及粗颗粒泄漏的现象,极其有利于控制生料细度。 调整后的动态选粉机叶片间距尺寸(红线与红字)见图1。

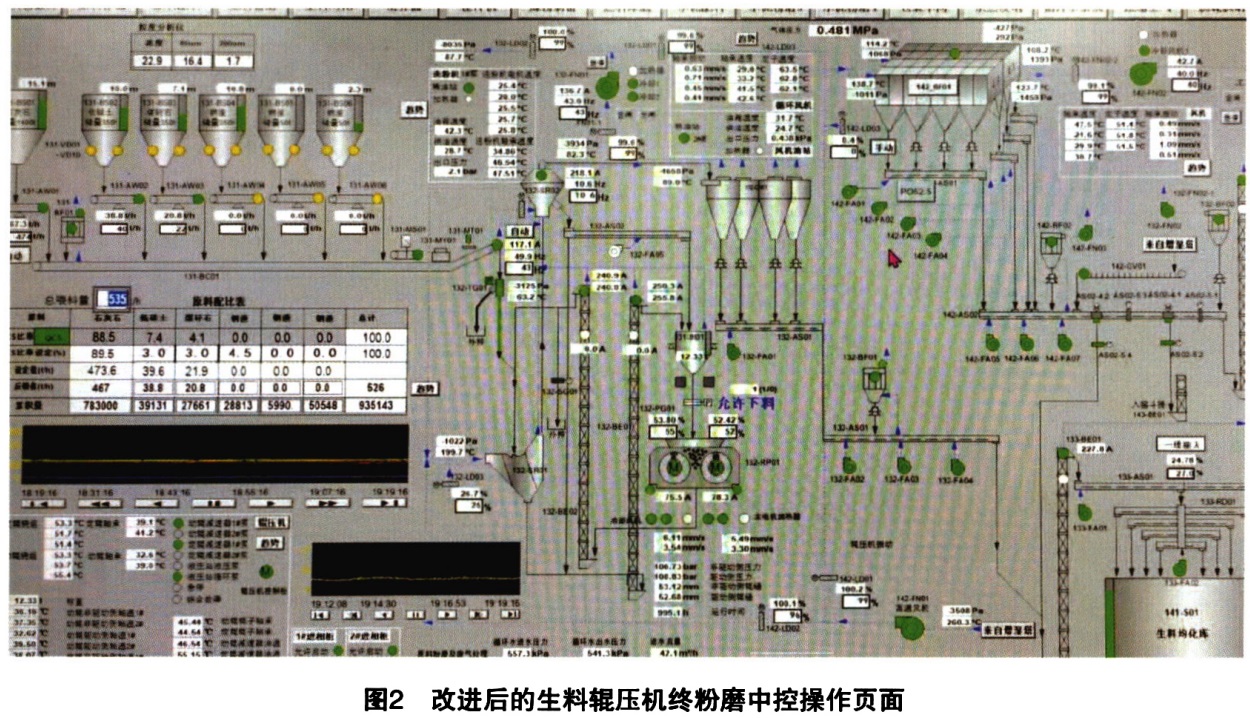

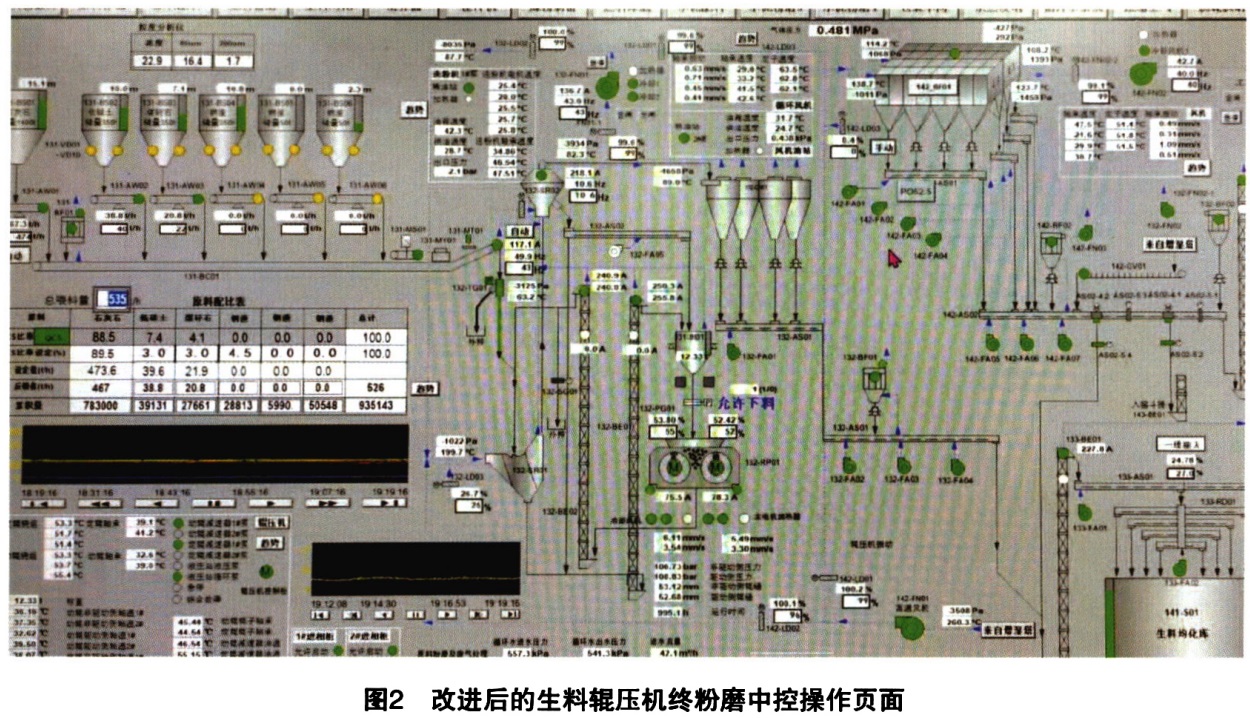

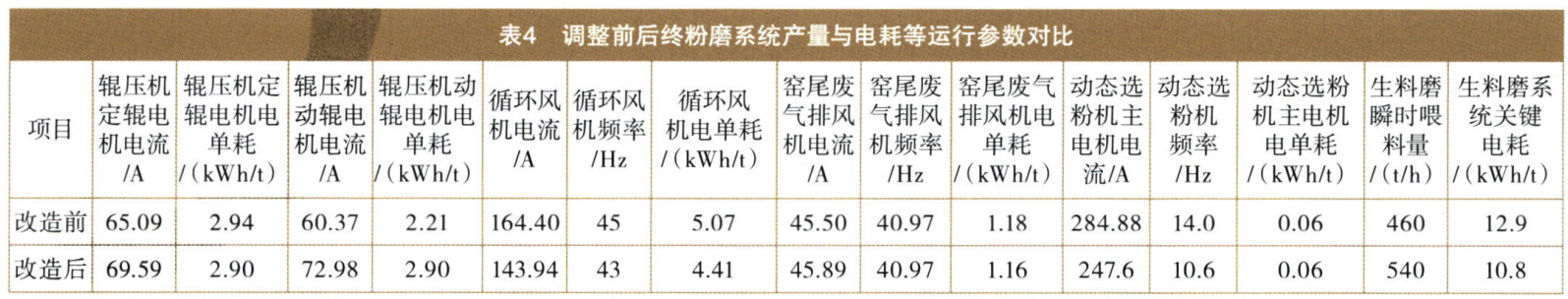

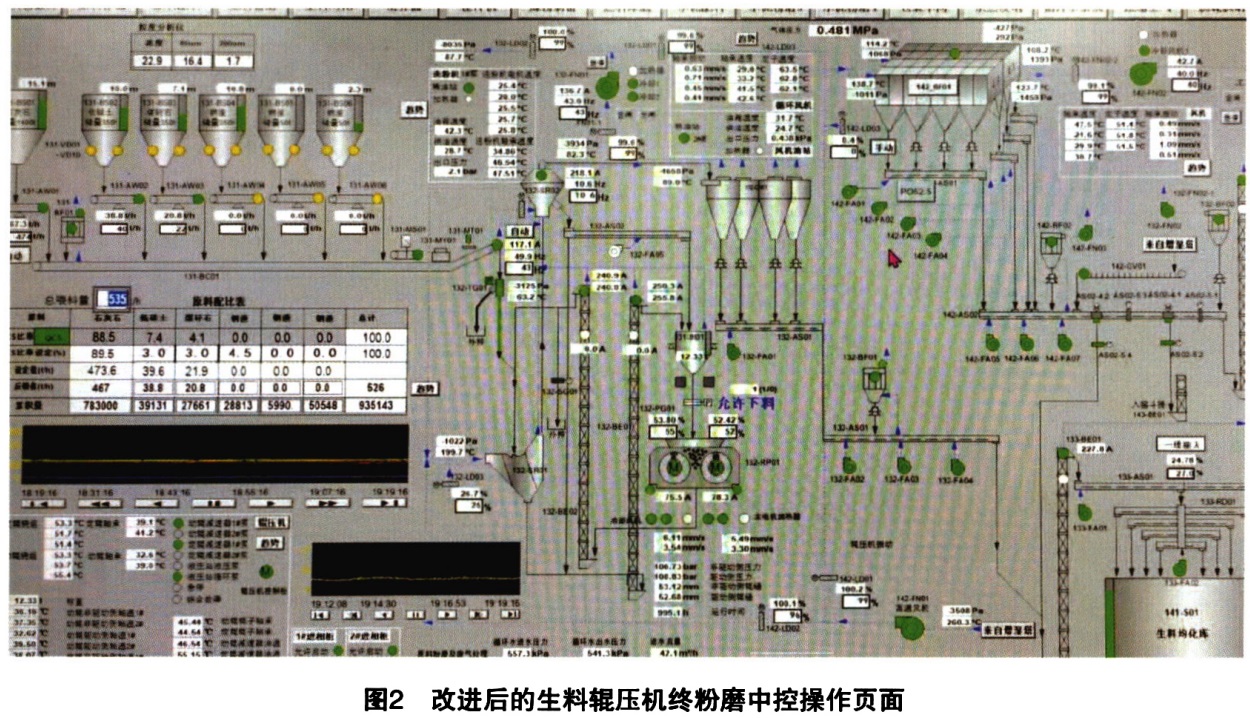

在精确调整好动态选粉机内部导风叶片间距后,结合实际工艺状况,对辊压机生料终粉磨运行过程中的中控操作方面,也采取更为合理的模式:根据生料R200μm实际筛余状况,调整动态选粉机主轴转速频率(选粉机主轴转速最高频率为20Hz),逐渐将主轴转速频率由调整静叶片前的14Hz降低至10.6Hz,同时将循环风机的转速 频率也由45Hz降低至43Hz。这种操作方法,显著降低动态选粉机主轴电机和循环风机电机的运行电流,生料磨产量得到大幅度提高。 调整前后终粉磨系统产量与电耗等运行参数对比见表4。

通过对辊压机生料终粉磨系统中动态选粉机静叶片优化调整与密封迷宫间隙尺寸处理和改进,大幅度提高了生料动态选粉机的选粉效率,从而有效降低循环风机电机和选粉机主轴电机的转速频率。调整改进后,生料粗颗粒含量明显减少。终粉磨系统产量由460t/h提高至520t/h,增产幅度达13.04%。R200μm筛余由3.5%降至1.5%,R80μm筛余也由15%降至14%,有利于稳定熟料烧成质量。生料工序粉磨电耗由13kWh/t降至11kWh/t,吨生料电耗降低2.0kWh,节电幅度达15.38%,终粉磨电耗成本可降低1.0元/t生料,节电效益显著。本次调整与改进,取得增产节电提质的综合技术经济效果。

-